Aktivt kul (AC) refererer til materialer med højt kulstofindhold med høj porøsitet og sorptionsevne, der produceres af træ, kokosnøddeskaller, kul og kogler osv. AC er et af de hyppigt anvendte adsorbenter, der anvendes i forskellige industrier til fjernelse af adskillige forurenende stoffer fra vand og luft. Da AC syntetiseret fra landbrugs- og affaldsprodukter har det vist sig at være et godt alternativ til de traditionelt anvendte ikke-fornyelige og dyre kilder. Til fremstilling af AC anvendes to grundlæggende processer, karbonisering og aktivering. I den første proces udsættes forstadierne for høje temperaturer mellem 400 og 850 °C for at uddrive alle de flygtige komponenter. Høj forhøjet temperatur fjerner alle ikke-kulstofkomponenter fra forstadierne, såsom hydrogen, ilt og nitrogen i form af gasser og tjære. Denne proces producerer trækul med et højt kulstofindhold, men lavt overfladeareal og porøsitet. Det andet trin involverer imidlertid aktivering af tidligere syntetiseret trækul. Forøgelse af porestørrelse under aktiveringsprocessen kan kategoriseres i tre: åbning af tidligere utilgængelige porer, ny poreudvikling ved selektiv aktivering og udvidelse af eksisterende porer.

Normalt anvendes to tilgange, fysisk og kemisk, til aktivering for at opnå det ønskede overfladeareal og porøsitet. Fysisk aktivering involverer aktivering af forkullet trækul ved hjælp af oxiderende gasser såsom luft, kuldioxid og damp ved høje temperaturer (mellem 650 og 900 °C). Kuldioxid foretrækkes normalt på grund af dets rene natur, nemme håndtering og kontrollerbare aktiveringsproces omkring 800 °C. Høj poreensartethed kan opnås med kuldioxidaktivering sammenlignet med damp. Til fysisk aktivering foretrækkes damp dog langt frem for kuldioxid, da der kan produceres AC med et relativt stort overfladeareal. På grund af vands mindre molekylstørrelse sker dets diffusion i trækuls struktur effektivt. Aktivering med damp har vist sig at være omkring to til tre gange højere end kuldioxid med samme omdannelsesgrad.

Den kemiske tilgang involverer imidlertid blanding af precursorer med aktiveringsmidler (NaOH, KOH og FeCl3 osv.). Disse aktiveringsmidler fungerer som oxidanter såvel som dehydreringsmidler. I denne tilgang udføres karbonisering og aktivering samtidigt ved en forholdsvis lavere temperatur på 300-500 °C sammenlignet med den fysiske tilgang. Som et resultat påvirker det den pyrolytiske nedbrydning og resulterer derefter i udvidelse af en forbedret porøs struktur og et højt kulstofudbytte. De største fordele ved den kemiske tilgang i forhold til den fysiske er kravet til lav temperatur, strukturer med høj mikroporøsitet, et stort overfladeareal og en minimeret reaktionstid.

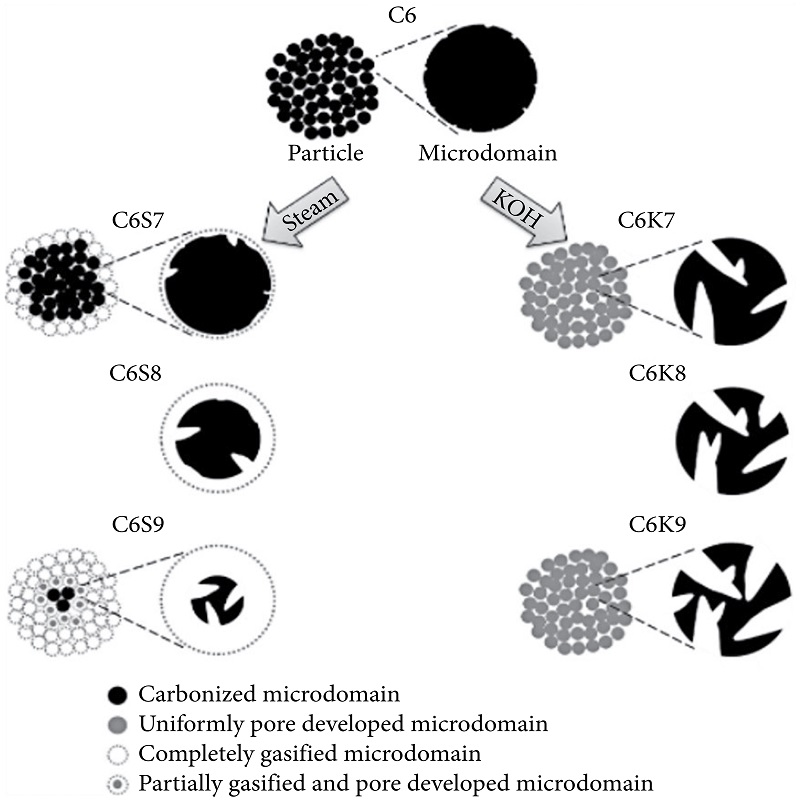

Den kemiske aktiveringsmetods overlegenhed kan forklares ud fra en model foreslået af Kim og hans kolleger [1], ifølge hvilken forskellige sfæriske mikrodomæner, der er ansvarlige for dannelsen af mikroporer, findes i AC. På den anden side udvikles mesoporer i regionerne mellem mikrodomænerne. Eksperimentelt dannede de aktivt kul fra phenolbaseret harpiks ved kemisk (ved hjælp af KOH) og fysisk (ved hjælp af damp) aktivering (Figur 1). Resultaterne viste, at AC syntetiseret ved KOH-aktivering havde et højt overfladeareal på 2878 m2/g sammenlignet med 2213 m2/g ved dampaktivering. Derudover viste andre faktorer såsom porestørrelse, overfladeareal, mikroporevolumen og gennemsnitlig porebredde sig at være bedre under KOH-aktiverede forhold sammenlignet med dampaktiveret.

Forskelle mellem henholdsvis AC fremstillet ved dampaktivering (C6S9) og KOH-aktivering (C6K9), forklaret i form af en mikrostrukturmodel.

Afhængigt af partikelstørrelse og fremstillingsmetoden kan den opdeles i tre typer: drevet vekselstrøm, granulær vekselstrøm og perle-vekselstrøm. Drevet vekselstrøm er dannet af fine granuler med en størrelse på 1 mm med en gennemsnitlig diameter på 0,15-0,25 mm. Granulær vekselstrøm har en forholdsvis større størrelse og et mindre udvendigt overfladeareal. Granulær vekselstrøm anvendes til forskellige flydende og gasformige anvendelser afhængigt af deres dimensionsforhold. Tredje klasse: perle-vekselstrøm syntetiseres generelt fra petroleumsbeg med en diameter fra 0,35 til 0,8 mm. Den er kendt for sin høje mekaniske styrke og lave støvindhold. Den anvendes i vid udstrækning i fluidiseret leje, såsom vandfiltrering, på grund af sin sfæriske struktur.

Opslagstidspunkt: 18. juni 2022